1. はじめに:本ケーススタディの学習目的

本ケーススタディでは、大型LED表示装置において発生した「映像は正常だがアラートが出る」という、一見すると矛盾した不具合事例を扱います。

この「違和感」を放置せず、いかにして論理的に真の原因を特定し、再発防止へと繋げるか。を一緒に考えましょう。

学習のポイント:

- 論理的思考の構築: 矛盾する現象から、システムの構造を逆算して要因を特定する手法。

- 「切り分け」の技術: 複数の構成要素から消去法で「犯人」を絞り込むプロセス。

- 環境負荷の理解: 屋外設備における「塵埃」と「湿気」が電子回路に与える物理的影響。

期待される成果: 学習者が実務において「現象の正確な確認」「論理的な要因の切り分け」「環境要因まで踏み込んだ深い考察」の3ステップを習得し、確実なトラブルシューティングを行えるようになることを目指します。

それでは、実際に現場で何が起きていたのか、その「違和感」から紐解いていきましょう。

——————————————————————————–

2. フェーズ1:現象の確認と初期診断

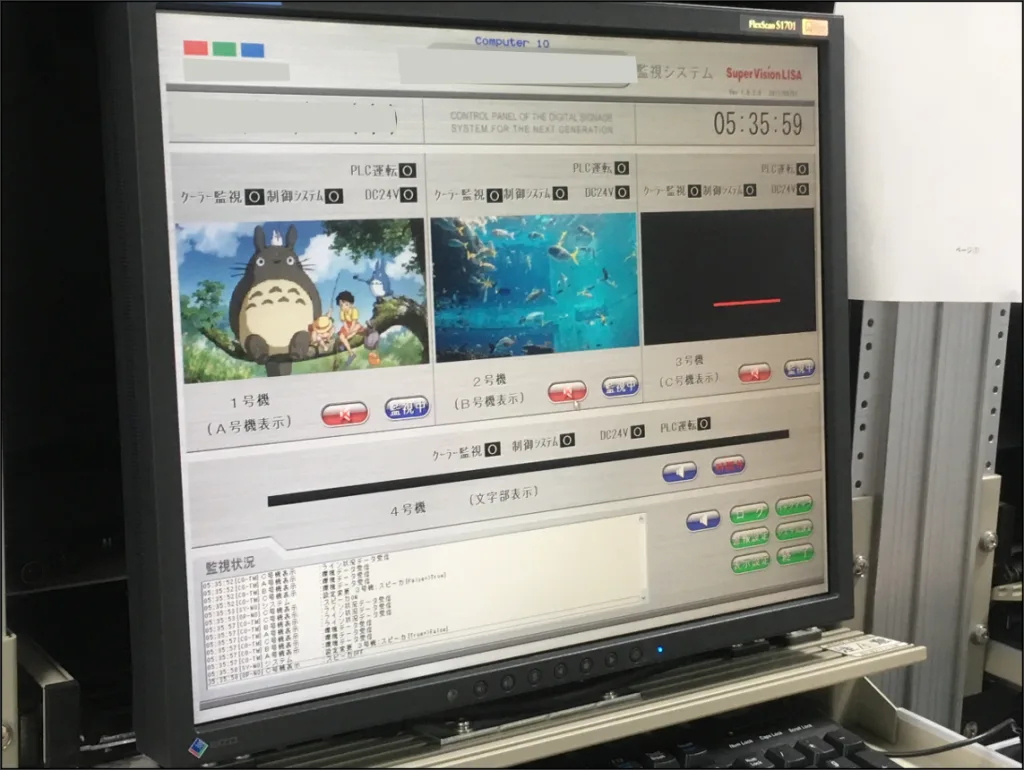

定期点検中、オペレーション室内の監視システムが異常を検知しました。しかし、表示装置本体を確認した保全チームは、ある奇妙な事態に直面します。

| 項目 | 内容(B号機・C号機共通) |

| 検知された事象 | オペレーション室内の監視モニタでの異常検知(アラート発生) |

| 実際の映像状態 | 映像表示には影響なし(完全に正常) |

| 異常の範囲 | 1グループ(32ユニット単位)での一括アラート発生 |

「矛盾」を特定せよ

診断のスタート地点は、「映像は正常に放映されているのに、監視システムだけが異常を訴えている」という矛盾です。通常、LEDパネルの故障であれば、ドット抜けやノイズなどの視覚的変化を伴います。

しかし、今回は視覚的な「実態」とシステムの「警告」が乖離しています。この状況は「システムの単なる誤報」として片付けられがちですが、スペシャリストの視点は異なります。「映像信号の経路は正常だが、監視信号の経路にのみ何らかの物理的不具合が生じている」という論理的な仮説から調査が始まります。

一見するとシステムの誤報にも思えるこの状況で、保守チームはどのように原因を絞り込んでいったのでしょうか。

——————————————————————————–

3. フェーズ2:論理的トラブルシューティング(切り分け作業)

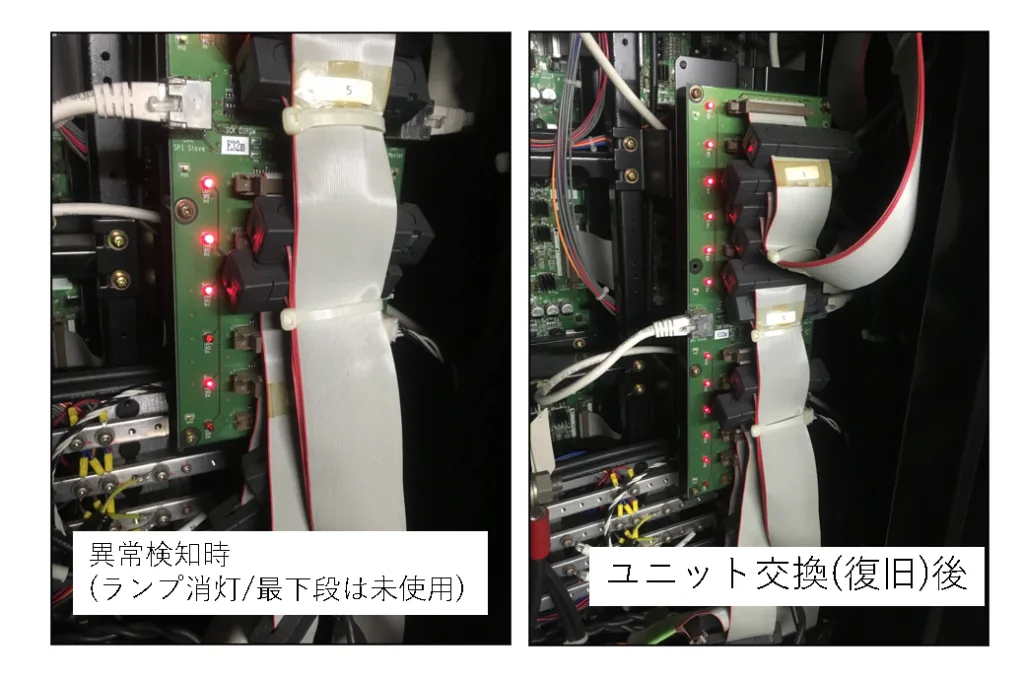

監視システムの仕様上、アラートは「32ユニットを1グループ」として表示されます。しかし、実際に不具合を起こしているのは、その中の「たった1枚」である可能性が高い。チームは、広範囲のアラートから「真の故障ユニット」を突き止めるため、消去法による切り分けを開始しました。

疑わしい要因をリストアップ

信号の流れる経路に従い、以下の4点を故障候補として定義しました。

- 異常検知基板: 監視信号の演算・出力を行う基板自体の故障。

- 通信用ハーネス: ユニット間を繋ぐ信号線の断線やノイズ混入。

- コネクト基板: ハーネスとユニットを中継する接点。

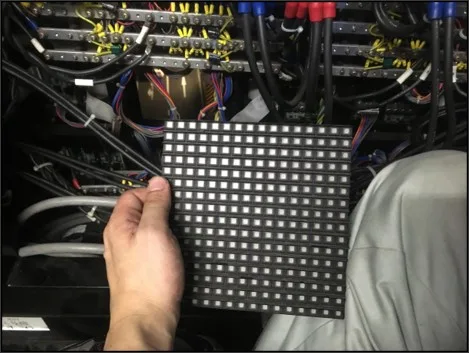

- LEDユニットパネル: 最終的な表示デバイスそのものの内部回路。

絞り込みプロセス

まず、基板やハーネスの共通部分に問題があれば、アラートだけでなく映像の乱れや広範囲の通信途絶が発生するはずです。そこでチームは、正常なユニットと疑わしいユニットを入れ替える「スワップテスト」や、各接点での信号測定を実施。その結果、共通経路(基板・ハーネス)は「白」と判定され、不具合が特定のユニット単体、特に「端子部の導通不良」に起因していることを突き止めました。

具体的な異常箇所の特定

この緻密な切り分け作業により、以下のユニットが「犯人」として特定されました。

- B号機: 下から2段目、正面視右より44枚目のユニット(1枚)

- C号機: 下から13段目、正面視右より28枚目および65枚目のユニット(計2枚)

原因が特定のユニットにあると判明しました。では、なぜ映像が正常なのにアラートだけが発生したのでしょうか。その鍵は「環境」にありました。

——————————————————————————–

4. フェーズ3:深掘り分析:真の原因と環境要因

なぜ「表示」は無事で「監視」だけが反応したのか。ユニットの裏面構造を解剖すると、設計上の特性が見えてきます。

メカニズムの解明

LEDユニット裏面には、用途の異なる2種類の端子(回路)が独立して配置されています。

- 表示用端子: 高速な画像データを処理し、LEDを駆動させる経路。

- アラート検出用端子: ユニットの動作電圧や電流の健全性を監視システムへフィードバックする経路。

So what?(つまり、どういうことか): 今回の不具合は、監視用の**「アラート検出用端子」のみで発生した導通不良でした。表示系回路は健全だったため、映像は美しく映り続け、監視システムだけが「信号の異常」を検知して悲鳴を上げていたのです。

環境要因:塵埃と湿気による「絶縁低下」

では、何がその接点を阻害したのか。犯人は、屋外設置設備特有の「湿気を帯びた塵埃(ホコリ)」でした。 基板上に堆積した塵埃が湿気を吸収すると、本来絶縁されているべき箇所に微弱な電流が流れる**「絶縁抵抗値の低下」**を引き起こします。これにより、微弱な監視信号がリーク(漏電)し、システムが「電圧異常」として誤認するメカニズムが形成されたのです。

重要ポイントのまとめ

- 【洞察】 表示機能と監視機能が独立している構造的理解が、原因特定への最短距離となった。

- 【要因】 「塵埃×湿気」というアナログな環境負荷が、デジタルの監視信号を狂わせるというリスクの顕在化。

原因が完全に見えたところで、次は迅速な復旧と、将来への対策へと進みます。

——————————————————————————–

5. フェーズ4:復旧作業と再発防止

特定された原因ユニットの交換と、実運用に向けた最終確認が行われました。

実施された処置と資材管理のリアル

原因ユニット計3枚の新品交換を行いましたが、現場では資材管理の判断も求められました。

- 定期点検中にB号機の該当ユニット(1枚)をその場で交換・復旧。

- C号機の2枚については予備ユニットの不足から、急ぎ「取り寄せ」を実施。入荷を待って深夜帯(1:00〜6:00)に交換作業を完遂。

復旧確認の手順

単なる部品交換で終わらせず、以下の「二重の正常」を定義し、確認を行いました。

- 監視端末の確認: 異常検知システムの警告ランプが完全に消灯していること。

- 実映像の確認: テストパターンおよび実際の放映コンテンツを表示させ、ノイズや輝度ムラがないことを目視で最終確認。

現場の知恵:実務上の留意点

今回のシステムは「32枚を1グループ」として一括監視しています。現場において最も「厄介」なのは、**「放映に支障がないため、つい調査を後回しにしがちだが、真の故障を見逃すリスクがある」**という点です。32枚の中から1枚の不具合を特定するには相応の工数を要するため、異常検知が出た際は速やかな切り分け(スワップテスト等)を実施する認識を共有しておく必要があります。

最後に、今回のケースから得られる最も重要な教訓をまとめましょう。

——————————————————————————–

6. まとめ:学習の振り返り

本ケーススタディを通じ、保全スペシャリストが持つべき3つの教訓を再確認してください。

- 現象の二重確認: システムの警告(デジタル)と物理的な実態(アナログ)の乖離を正確に把握すること。その差分こそが、原因箇所を特定するための最強のロジックになります。

- 物理的環境の考慮: 基板上の塵埃が湿気を吸うことで「絶縁抵抗が低下」し、誤作動を招くという物理現象を常に意識してください。電子機器にとって、環境は単なる背景ではなく、不具合の直接的な要因です。

- 構造的理解による初動の加速: 「32枚1グループ」という監視仕様を理解していれば、広範囲のアラートに対しても「どこか1枚のユニットが絶縁低下を起こしている可能性」を即座に想起でき、調査の無駄を省けます。

現場での鋭い観察力と、事実を積み上げる論理的思考。この両輪を回し続けることが、トラブルシューティングの精度を極める唯一の道です。今回の学びを、ぜひ明日の現場に活かしてください。